汽車模具的三維CAD技術研究與應用

2013-05-14 by:廣州有限元分析、培訓中心-1CAE.COM 來源:仿真在線

來源:CAD世界網

關鍵字:CAD 三維 模擬 干涉檢查

自20世紀80年代以來,計算機輔助設計技術(CAD)已得到了廣泛的應用,并且得到了快速的發展,在模具設計、制造中也顯示了巨大的優越性。隨著汽車工業的飛速發展,對模具生產要求短周期、精度高、成本低。對模具設計的周期、質量有了越來越苛刻的要求。目前,一些工業發達國家的模具企業應用CAD技術已經從二維設計發展到三維設計。我國大部分企業還停留在二維設計的水平。因而,我國模具行業從二維設計平臺向三維設計平臺的提升是十分迫切的。

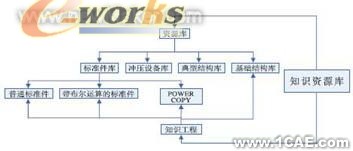

三維實體設計的優勢在于:能夠直觀反映設計的真實狀態,通過運動模擬、干涉檢查等數字化分析手段,在設計階段就能避免以往在生產制造中才能發現的問題。標準件庫可為模具結構設計提供可以直接裝配的參數化、系列化的零件;沖壓設備庫、典型結構庫為結構設計提供了可參考的模型;而基礎結構庫使模具設計更加靈活、智能。資源庫與知識工程的有機結合,形成了模具結構設計的知識庫,成為三維實體設計的基礎。與3D-DL圖技術、實體泡沫加工技術的結合,達到真正意義上的三維實體設計。并以此為契機,帶動整個模具生命周期的技術提升。實現模具制造的CAE/CAD/CAM一體化,使模具生產越來越依賴于高科技手段,最大限度地降低人工勞動的強度,提高模具的制造精度,縮短模具生產周期。

資源庫、知識工程與知識資源庫

資源庫包括:標準件庫、沖壓設備庫、典型結構庫及基礎結構庫四部分內容。它為實體設計提供了豐富的資源:

◆ 標準件庫

現代模具設計的高度集成化,要求零件模型在設計制造的各個環節中具有統一性,對于大量具有系列的,由參數確定的標準件,希望在標準件庫中引用時只需選擇零件規格參數,就可以得到正確的標準件。而不需要一一重新建模,也就是實現參數化驅動。

CATIA軟件,在管理標準件方面有著獨特的優勢,Catalog Editor(目錄編輯器)是專門對標準件進行分類、管理、使用的工具。

三維參數化標準件庫的總體建立過程如下:

1) 歸納出共有的形狀模式作為建庫的基本元素,建立參數化特征。

2) 將規格數表聯結到參數特征文件。使特征參數能夠依照制定的系列變化。

3) 使用Catalog Editor模塊對成系列的特征文件進行分類、管理。

根據模具標準件的類型,可將標準件分為:安裝連接、導向、起重、限位、成翻裝置、定位、壓退料裝置、進出料裝置、側沖裝置、沖切、彈性元件、氣動元件12類標準件。

結合標準件功能及使用特點,可以分為以下三類:

1. 普通標準件

多標準,成系列是它的主要特點。應用Catalog進行標準件的管理,使查找和應用更加方便、快捷。Catalog將大量成系列的標準件,按類型,分成了多個組,每個組下面又逐步細化。使龐大的標準件庫變得清晰且有條理。使用Catalog Browser(目錄瀏覽器)選擇規格,插入到模具裝配中后,可用快速移動一次定位,非常方便。

2. User Component(帶布爾運算的標準件)

User Component(用戶組合)是區別于Catalog Browser(目錄瀏覽器)的另一種標準件插入方式。它能將用戶事先定義好的特征,在插入標準件的同時自動與指定特征做布爾運算。

很多標準件的安裝臺,是隨其規格的變化而變化的。把標準件做成帶有自動進行布爾運算功能,使其能在用User Component命令插入裝配的同時,與其相對應的鑄件部分也一并生成。如圖1所示。

圖1 User Component的插入界面

3. Power Copy及UDF(局部標準結構)

Power Copy和User Defined Features(UDF) 是CATIA V5的一種特征定義工具。通過它,設計者可以把一些在結構設計中經常使用的特征用戶化。通過調用對應的特征文件,并設置相應的條件和調節參數就可以生成三維實體模型。

利用Powercopy制作的標準結構主要應用于鑄件部分,如起重臂、壓板臺等。同普通標準件一樣,他們也是成系列變化的。不同的是它們是“長”在模具主體結構上的。插入時需要指定一些定位元素及參數,并以布爾運算的形式直接加入到實體中。這樣特征的修改和刪除都是十分方便的。

用UDF定義的用戶特征,是被封裝成一個特征顯示在結構樹中的,減小了特征占用空間。而且UFD特征,可以被作為加工特征識別,這一特點,為之后的數控編程過程,提供了很大的方便。

Power Copy和User Defined Features(UDF)可以使結構建模簡單化、標準化。提高了建模效率及準確程度,減少重復勞動。

◆ 沖壓設備庫

沖壓設備庫的建立改變了模具設計中反復核對沖壓設備的狀況。設計者直接在沖壓設備的模型上進行結構設計,對模具的大小、平衡性等都有了直觀的反映。在設計壓板槽、托桿時,可直接利用壓床模型進行空間布置。另外,這些沖壓設備還可以加入到模具的運動模擬分析中,使運動分析更加真實。

◆ 基礎結構庫

基礎結構庫是在CATIAV5環境下基于知識的智能化設計資源庫,是知識工程與模具通用結構的有機結合。首先要依據原始信息建立模具的實體模型;然后結合設計經驗和規則建立模具結構的設計知識集;最后,通過各種知識推理方法實現模具結構自動化設計。以單動拉延模基礎結構的建立為例,首先可根據模具結構特點建立拉延模基礎構架模型、定義驅動參數。這個模型越具有通用性、代表性越好。在建立的時候也要充分考慮與知識規則的關聯。然后將拉延模結構設計規范在CATIA中形成規則,并建立驅動參數與規則的連接關系。最后再加入IF-THEN形式的推理結構就可以了。在拉延模的設計過程中,設計者只需要控制幾個基本的特征參數,系統將會根據事先輸入到計算機中的結構規則,自動提供出合理的結構方案;基于知識的基礎結構庫的建立,形成了模具結構的基礎模板。確保了知識的積累和重用。

◆ 知識資源庫小結

標準件庫為設計提供了大量可以直接裝配的參數化,系列化的零件;沖壓設備庫、典型結構庫為結構設計提供了切實的可參考的模型;而基礎結構庫使模具設計更加智能。資源庫與知識工程的有機結合,形成了模具結構設計的知識資源庫,成為三維實體設計的堅實基礎。

圖2 知識資源庫結構圖

基于設計思路的三維實體設計

模具的實體設計過程是設計思維的過程。與普通的實體造型在思維方式上是截然不同的。單純的實體造型,往往是在有參考實物或參考圖紙的情況下進行的。制圖員可以根據實物或圖紙直接量取特征尺寸,一次將特征畫對。而不存在設計中更改的問題,也談不上構建流程。而真正的模具結構實體設計,重點在設計而非實體造型。設計是一個創造的過程,模具的每一個尺寸、每一個結構都需要設計員自己確定,而且設計是一個反復的過程,每一個設計都需要反復論證、反復更改,才能取得較合理的結果。

模具的設計過程包括模具設計構想、模具設計、模具結構評審、校對及出圖四個過程。在整個實體設計過程中,始終圍繞著兩個問題:

1) 如何將現有的知識資源在設計中有效利用,與設計員的設計思維相統一。

2) 產品數模的修改信息是否能及時傳遞,模具結構修改是否方便。

以上兩點,將直接影響到模具設計的質量和效率。為此,我們提出:基于設計思路的關聯建模理念,以下面四部分內容為基礎。

◆ 結構的標準化

模具結構標準化思想是貫穿整個建模理念的基礎。盡量采用標準化的結構,使模具設計過程變成標準結構的壘積過程。將各個組成部分參數化、標準化、系列化。然后通過布爾運算相加到一起。最后形成一個完整的設計。但是由于模具產品本身的單件小批量的特點,在設計中只能盡量考慮應用標準結構,完全實現標準結構的壘積組合的可能性是很小的。

在模具設計構想階段,典型結構庫為設計者提供了大量可參考的典型結構。這些結構有賴于以往設計資源的積累,雖然它們是為了特定的模具設計的,但是為以后的設計提供了思路和參考。

◆ 基于知識資源庫的基礎結構

在模具設計的開始階段,設計員開始勾畫模具的整體結構。這時,各種模具構架在設計員的腦中變化,這些思維往往是一閃而過,不能直觀的反映出來。基于知識的基礎結構庫,可以靈活的根據設計員的思路,按照事先輸入好的結構規范變化。設計員可直觀地看到這些參數調整過程中模具結構發生的變化。這些功能對于模具初期的設計是非常有效的。首先可根據模具結構特點,選擇適當的基礎構架模板,設計者只需要控制幾個基本的特征參數,系統將會根據事先輸入到計算機中的結構規則、校核規則,自動提供出合理的結構方案。另外,模具設計雖然具有單件小批量生產特點,每一套模具都不相同。但是,在同一個項目中客戶往往對同一類模具有統一的技術要求,很多模具有著相似的結構。我們把這些相似的結構根據客戶的技術要求參數化、規則化,形成針對項目的基礎結構庫。既滿足了客戶的技術要求,又提高了設計效率。

◆ 基于關聯的設計

CATIA的關聯功能,能夠使零件之間的相互引用變得更加可靠。當零件乙引用了另外一個零件甲上的某些特征元素(例如,一個面或一條線),若開啟關聯功能,零件甲發生改變時,則零件乙中引用的那個元素也會同時更新。這種關聯功能保證了引用元素的同步性。使引用變得更為可靠。另外還有一種高級的關聯功能——Publication。使用Publication建立的關聯,僅識別Publication元素,而不強調是哪一個零件對象,這種Publication更為靈活,應用也更為廣泛。

傳統的模具設計流程為直線式流程,即DL圖設計完畢后進行模具結構設計。而采用Publication的關聯設計,就可以在DL圖草稿設計階段,用臨時的DL草稿進行模具結構的初步設計。待DL圖正式圖完成后,將臨時的曲面更新成正式的DL圖曲面,繼續進行結構的完善工作。采用這種設計流程,實現了兩個設計階段的并行,不必壓縮DL圖和結構設計時間,卻能有效的縮短整個模具設計周期。

圖3 基于關聯的設計流程圖

在模具結構設計中,我們把影響模具結構的最重要的基本元素(如草圖、軸線、參數等)發布(Publication)出來。整個模具結構以此為引用主干,依次延伸設計。若模具結構需要調整,只需要修改這些基本元素,就可以達到牽一點而動全身的目的。采用這種關聯設計方式,即明確了設計思路,又為實現模具的快速修改,提供了很好的解決方式。

另外在模具設計過程中,產品數模的反復修改經常導致設計工作反復。采用關聯設計后,結構設計員根本不用理會產品數模小范圍的更改,CATIA的關聯更新會自動進行。只有在產品數模變化較大的情況下,才需要設計員干預。

◆ 各類標準件的靈活使用

在結構細化的過程中, POWER COPY類型標準件提供了鑄件本體的標準結構。能夠自動布爾運算的User Component標準件,由于安裝臺和標準件是在一個PART零件中,安裝臺會隨零件的移動而移動,更改十分方便。普通標準件操作簡單,使用方便。

上述的內容覆蓋了模具設計從構想到細化的整個過程,在每一個設計階段,都有相應的資源、知識作為支持。以結構標準化為主導思想,運用參數化、智能化知識庫,及和合理的布爾運算手段, 實現了設計思維與知識資源的有機結合,快速的將設計思維具體化。這些資源的靈活運用,無論是設計前期的構想,還是后期的結構修改都提供了良好的操作環境,真正意義上提高了模具設計的質量和效率。

數字化分析手段

采用截面檢查、干涉檢查、相對運動干涉檢查、運動模擬等分析手段,真實的反映模具的實際工作狀態,保證了設計的可靠性。

◆ 截面檢查

CATIA空間分析模塊,提供了多種截面檢查模式。可用于檢查模具結構,審核模具設計是否合理等。另外,對設計員了解模具的內部結構、檢查模具結構強度也有很大幫助。

◆ 干涉檢查

CATIA空間分析模塊提供了干涉檢查、接觸檢查、最小距離檢查等多種分析模式。能夠有效的分析裝配體中兩個或多個零件的空間相對關系,并且計算出具體數值,生成空間分析結果報表。

◆ 運動模擬

CATIA-DMU電子樣機運動仿真模塊,可使設計者通過仿真模擬,驗證機構的運動狀況。基于零件間的約束關系,建立2D和3D運動副,組建運動機構進行仿真。此外還可對速度、加速度、干涉、間隙等進行分析。

上述是在長期的汽車模具實體設計中總結出來的寶貴經驗。其根本目的,就是將各種資源、知識整合,服務于設計。以各種理念和流程來規范、提高設計效率,將各種檢測、管理工具綜合運用,提高設計質量。建立高效率、高質量的實體設計平臺。目前,此技術已被一汽模具廣泛應用,完成了多個國內外項目。汽車模具三維實體設計技術的開發成功,優化了模具結構,提高了知識利用率,縮短了模具產出周期,從而提高了產品的質量和性能/價格比。

相關標簽搜索:汽車模具的三維CAD技術研究與應用 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓 Autoform培訓 有限元培訓 Solidworks培訓 UG模具培訓 PROE培訓 運動仿真